提高機械加工生產率的工藝措施有哪些?

(一)縮短單件工時

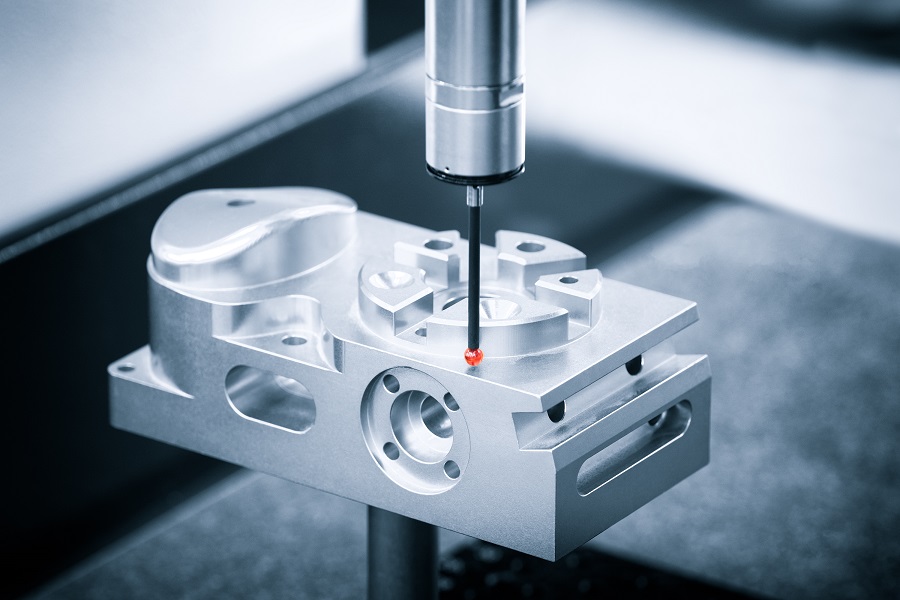

第一,縮短基本時間的工藝措施。在大批大量生產時,由于基本時間在單位時間中所占比重較大,因此通過縮短基本時間即可提高生產率。縮短基本時間的主要途徑有以下幾種:· 1.提高切削用量、增大切削速度、進給量和背吃刀量,都可縮短基本時間,這是機械加工中廣泛采用的提高生產率的有效方法。但切削用量的提高受到刀具耐用度和機床功率、工藝系統剛度等方面的制約。隨著新型刀具材料的出現,切削速度得到了迅速的提高,目前硬質合金車刀的切削速度可達200m/min,陶瓷刀具的切削速度達500m/min。近年來出現的聚晶人造金剛石和聚晶立方氮化硼刀具切削普通鋼材的切削速度達900m/min。在磨削方面,近年來發展的趨勢是高速磨削和強力磨削。

· 2.采用多刀同時切削。

· 3.多件加工這種方法是通過減少刀具的切入、切出時間或者使基本時間重合,從而縮短每個零件加工的基本時間來提高生產率。多件加工的方式有以下三種:順序多件加工、平行多件加工、平行順序多件加工。

· 4.減少加工余量。采用精密鑄造、壓力鑄造、精密鍛造等先進工藝提高毛坯制造精度,減少機械加工余量,以縮短基本時間,有時甚至無需再進行機械加工,這樣可以大幅度提高生產效率。

第二, 縮短輔助時間。輔助時間在單件時間中也占有較大比重,尤其是在大幅度提高切削用量之后,基本時間顯著減少,輔助時間所占比重就更高。此時采取措施縮減輔助時間就成為提高生產率的重要方向。縮短輔助時間有兩種不同的途徑,一是使輔助動作實現機械化和自動化,從而直接縮減輔助時間;二是使輔助時間與基本時間重合,間接縮短輔助時間。

· 1.直接縮減輔助時間。采用專用夾具裝夾工件,工件在裝夾中不需找正,可縮短裝卸工件的時間。大批大量生產時,廣泛采用高效氣動、液動夾具來縮短裝卸工件的時間。單件小批生產中,由于受專用夾具制造成本的限制,為縮短裝卸工件的時間,可采用組合夾具及可調夾具。此外,為減小加工中停機測量的輔助時間,可采用主動檢測裝置或數字顯示裝置在加工過程中進行實時測量,以減少加工中需要的測量時間。主動檢測裝置能在加工過程中測量加工表面的實際尺寸,并根據測量結果自動對機床進行調整和工作循環控制,例如磨削自動測量裝置。數顯裝置能把加工過程或機床調整過程中機床運動的移動量或角位移連續精確地顯示出來,這些都大大節省了停機測量的輔助時間。

· 2.間接縮短輔助時間。為了使輔助時間和基本時間全部或部分地重合,可采用多工位夾具和連續加工的方法。

· 3.縮短布置工作地時間。布置工作地時間,大部分消耗在更換刀具上,因此必須減少換刀次數并縮減每次換刀所需的時間,提高刀具的耐用度可減少換刀次數。而換刀時間的減少,則主要通過改進刀具的安裝方法和采用裝刀夾具來實現。如采用各種快換刀夾,刀具微調機構,專用對刀樣板或對刀樣件以及自動換刀裝置等,以減少刀具的裝卸和對刀所需時間。例如在車床和銑床上采用可轉位硬質合金刀片刀具,既減少了換刀次數,又可減少刀具裝卸,對刀和刃磨的時間。

· 4.縮短準備與終結時間的工藝措施。縮短準備與終結時間的途徑有二:第一,擴大產品生產批量,以相對減少分攤到每個零件上的準備與終結時間;第二,直接減少準備與終結時間。擴大產品生產批量,可以通過零件標準化和通用化實現,并可采用成組技術組織生產。

(二)實施機床多臺的看管

多臺機床看管是一種先進的勞動組織措施。一個工人同時管理幾臺機床可以提高生產率是顯而易見的,但應滿足兩個必要條件:一是若一人看管m臺機床,則任意m-1臺機床上的工人操作時間之和,應小于另一臺機床的機動時間;二是每臺機床都要有自動停車裝置。(三)采用先進的工藝方法

· 1.毛坯準備。采用冷擠壓、熱擠壓、粉末冶金、精密鍛造、爆炸成形等新工藝,可以大大提高毛坯精度,減少機械加工工作量,節省原材料,可以明顯地提高生產率。· 2.特種加工。對特硬、特韌、特脆等難加工材料或復雜型面,采用特種加工方法能極大地提高生產率。如用電解加工一般鍛模,可以將加工時間從40~50小時減少到1~2小時。

· 3.采用少無切削加工。如冷擠壓齒輪、滾壓絲杠等。

· 4.改進加工方法,減少手工和低效率加工方法。如大批量生產中以拉削、滾壓代替銑、鉸、磨削,以精刨、精磨、金剛鏜代替刮研等。